焊接案例研究

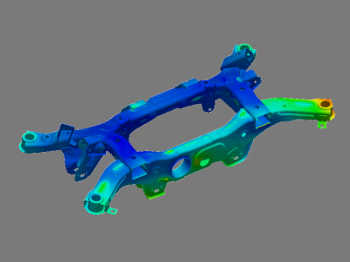

焊接装配

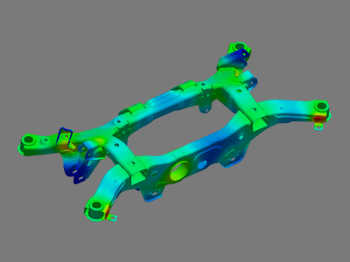

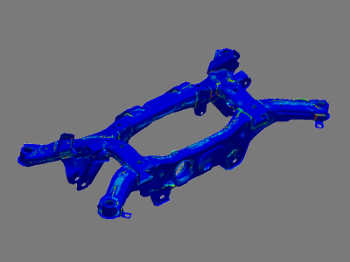

应用于厚薄板材的焊接,如汽车底盘,车架组件等

底盘和车身结构的焊接,在汽车主机厂及其总成供应商,航空航天企业、铁路机车行业,均应用广泛

- 焊接,是目前主要的装配工艺。对于汽车底盘或总成,大概有5到100个焊接接头。发展趋势是要减少焊接接头的数量。

- 为了降低油耗,越来越多使用轻质材料。要满足车身强度、塑性(成形性)、耐腐蚀性和可焊性的要求,铝合金材料的用量逐年增加。

- 铝合金的焊接过程输入的单位能量较大,如果焊接工艺不正确,会带来巨大的焊接变形。计算机模拟的目的是通过优化所有的连接部件和焊接工艺,预测变形量并使之最小化。

- 除了焊接变形,对于此类产品,还会重点关注在日后的使用中,获得更高的安全性。因此还要对焊接导致的机械性能损失和残余应力进行研究,作为后续疲劳分析和结构分析的输入条件。

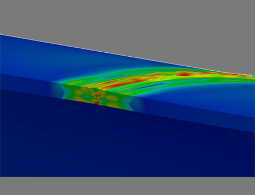

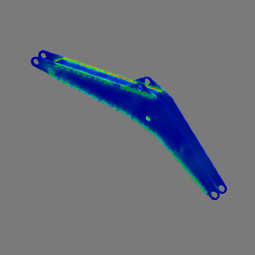

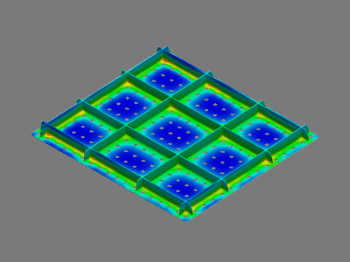

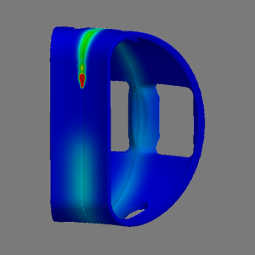

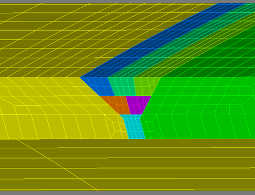

温度分布

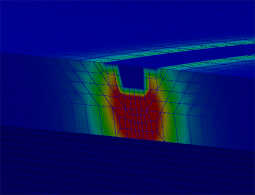

焊接后的残余应力

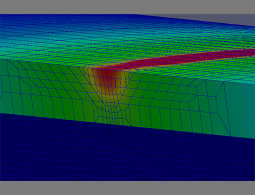

焊接后的变形

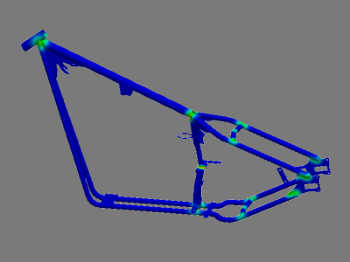

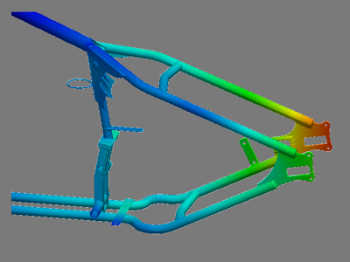

摩托车车架

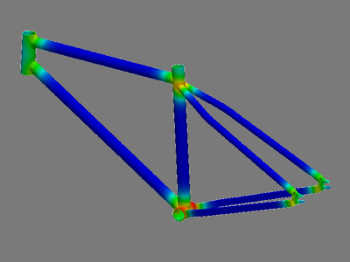

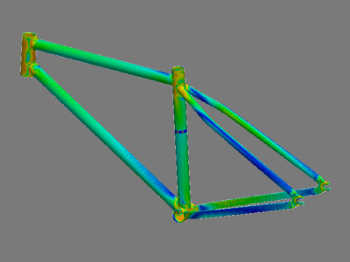

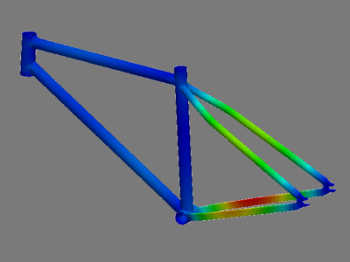

自行车车身骨架

各类薄壁构件框架

- 控制变形:此类框架组装,需要控制最小的变形量。优化夹持条件以及夹具位置,进而确定焊接工艺参数。

- 使用中的实效问题,会造成严重的事故,甚至涉及性命,可靠性是非常关键的问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素。

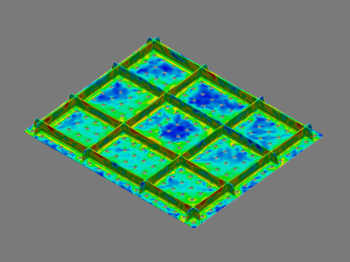

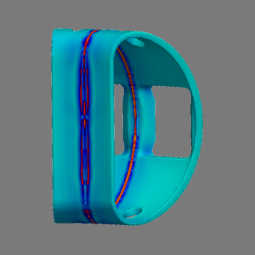

焊接后的残余应力

焊接后的变形量

焊接后的变形量(放大)

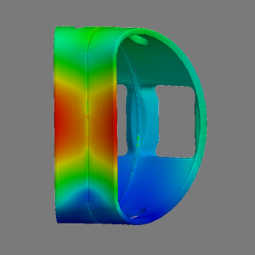

温度分布

焊接后的残余应力

焊接后的变形量

焊接装配

铁路工业大型结构件的焊接

铁路及相关薄壁/厚壁部件的焊接装配。

通过多道焊或单道焊焊接零件的装配。

- 模拟的目标通常是最小化变形量。变形修复工作占总制造成本的20%到40%。

- 在铁路工业领域,焊接的部件通常相当大而且昂贵。物理原型的设计和破坏性测量通常是不可接受的。数值模拟是降低成本的有效工具。

- 控制残余应力,最大限度地减少使用中的失效问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素。

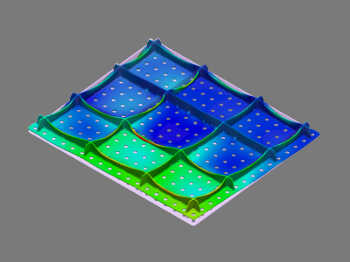

温度分布

焊接后的残余应力

焊接后变形量

焊接装配

重工业大型结构件焊接

重工业

造船业和建筑机械制造业

通过多道焊或单道焊焊接零件的装配

- 模拟的目标通常是最小化变形量。变形修复工作占总制造成本的20%到40%。

- 在该领域中,焊接的部件通常相当大而且昂贵。物理原型的设计和破坏性测量通常是不可接受的。数值模拟是降低成本的有效工具。

- 控制残余应力,最大限度地减少使用中的失效问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素。

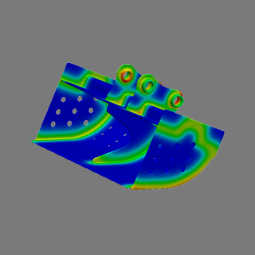

温度分布

焊接后的残余应力

焊接后的变形量

造船业和建筑机械制造业

通过多道焊或单道焊焊接零件的装配。

- 模拟的目标通常是最小化变形量。变形修复工作占总制造成本的20%到40%。

- 在船舶和重工业,焊接的部件通常相当大而且昂贵。物理原型的设计和破坏性测量通常是不可接受的。数值模拟是降低成本的有效工具。

- 控制残余应力,最大限度地减少使用中的失效问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素。

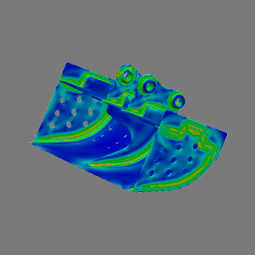

温度分布

焊接后的残余应力

焊接后的变形量

焊接装配

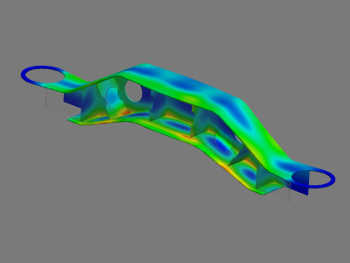

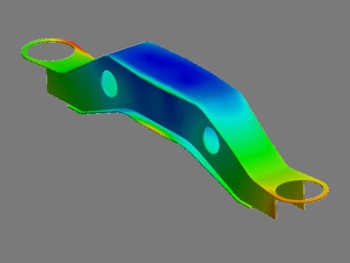

残余应力控制与疲劳性能改善

动态加载的车架和悬挂系统总成

动态加载的发动机和变速器总成

各种焊接和热处理工艺

航空发动机制造工艺过程

汽轮机部件的焊接

- 控制变形:这类零件总成要求非常小的变形量,以确保良好的使用性能。焊接是最经济的连接方式,但会产生变形。通过仿真,可以控制焊接变形。

- 控制残余应力以最大限度地减少使用过程中有可能出现的失效问题:可靠性是最关键的问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素。

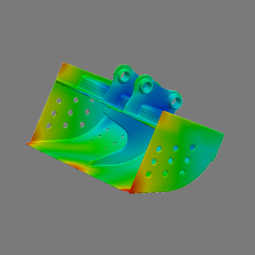

温度分布

焊接后的残余应力

焊接后的整体变形量

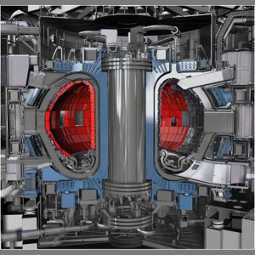

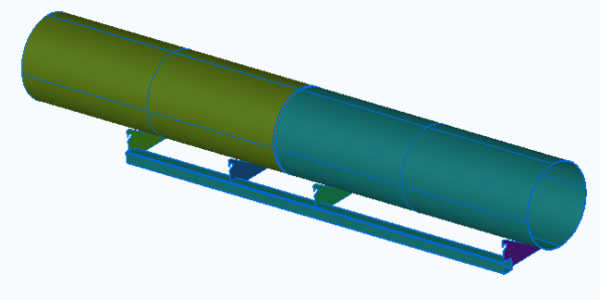

产品大小: 45m x 68m x 28m

合共22个构件

多道焊

核工业和通用能源工业、造船业、压力容器和建筑机械制造。

- 尽量减少在长期使用中出现故障的可能性,最大限度地减少使用中的失效问题。疲劳寿命和裂纹风险预测必须考虑到焊接产生的残余应力和应力梯度。通过优化焊接工艺的所有组成部分,可以降低风险因素

- 在此工业领域,焊接的部件通常相当大而且昂贵。物理原型的设计和破坏性测量通常是不可接受的。数值模拟是降低成本的有效工具。

管道:多道焊

多道焊排布

温度场分布:第1道焊

温度场分布:最后一道焊