CDCA 元胞自动机 (CDCA)

模拟凝固过程中显微组织形貌的复杂演化过程

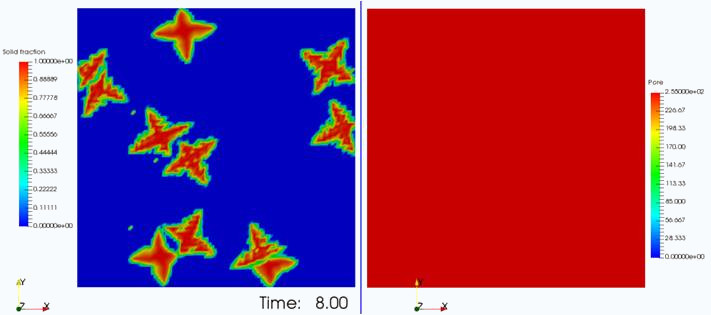

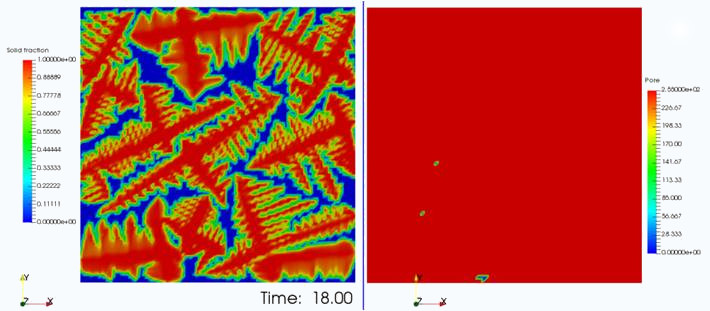

The CDCA (Cast-Designer Cellular Automation) model 模型是一个元胞自动机生长模型,模拟枝晶和H气孔的生长, 采用FDM计算H和溶质的扩散;

显微气孔的形成通常分为两个阶段:成核和生长。两者都可以用CDCA代码进行模拟。

CDCA模型包含了凝固过程中出现的许多物理现象,其中包括:

- 孔的预固定成核;

- 随机成核;

- 扩散控制成长;

- 显微气孔的形成与生长;

- 耦合宏观模型。

CDCA 元胞自动机主要功能与应用

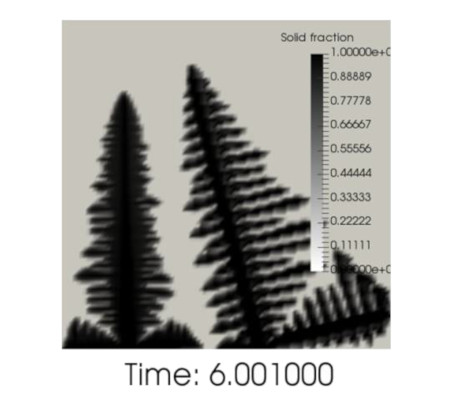

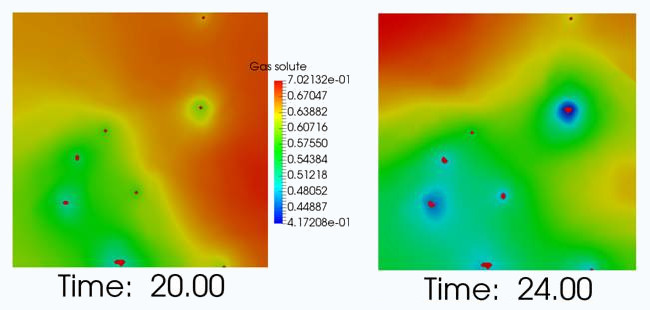

元胞自动机 (Cellular Automaton CA) 方法能够有效地描述凝固过程中显微组织形貌的复杂演化过程;

CA方法的基本思想是将一个物理系统进行时间和空间上的离散, 即将系统看作由一定数量的基本元胞组成. 每个元胞都赋有自身状态的标记以及相关物理量的数值. 依据与其相邻其它元胞的情况, 按照一定的演化规则来决定该元胞的状态, 从而描述系统整体随时间的复杂演变规律;

金属材料的凝固显微组织不仅影响了后续的热加工工艺, 也直接影响了金属制品的最终力学性能;

CA不仅能模拟预测晶粒组织形貌, 还能描述晶粒内的枝晶形貌、竞争生长、微观成分偏析等。

图为镍基高温合金在定向凝固过程中枝晶的竞争生长机制和形貌演化模拟,根据双晶的生长效率机制,生长快的枝晶会对相对慢的枝晶形成阻挡

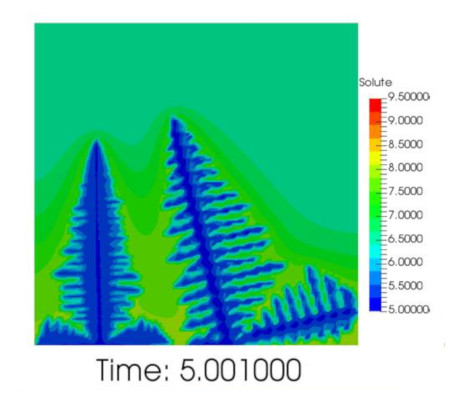

显微气孔的形成与生长

许多铸件均要通过循环载荷测试,铸造过程缺陷例如显微气孔、金属间颗粒和氧化膜均有可能对其疲劳性能产生有害的影响

CDCA 可以预测显微气孔的三维形态,包括形状、大小和分布。

显微气孔与氢的扩散,形核与生长,并与周围枝晶的相互作用相关。因此,预测微观气孔的形态应考虑固相对微观气孔生长的限制。

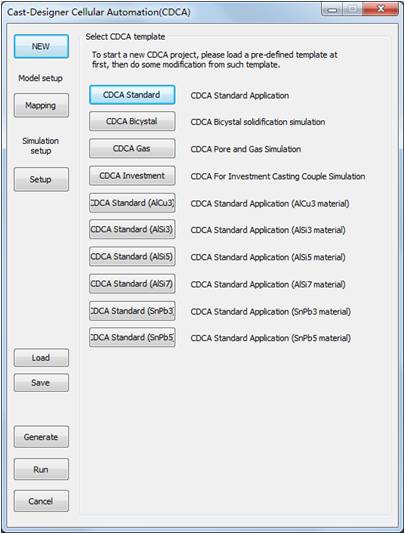

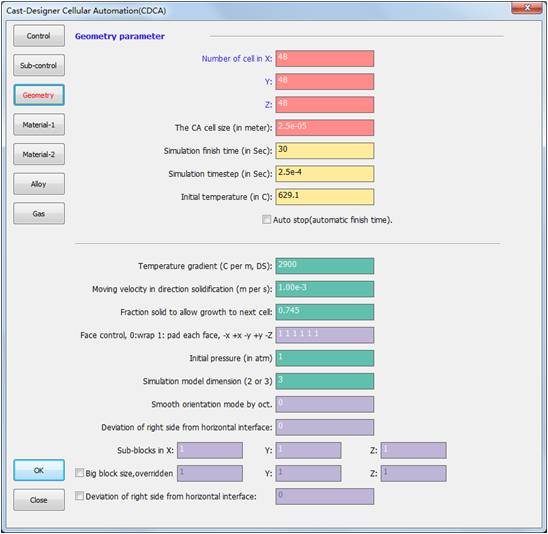

CDCA 建立分析模型

Cast Designer Cellular Automation(CDCA)的理论非常复杂,参数很多,特别是材料数据;

为了简化操作和用户理解,将其设计为模板形式。建议用户选择最接近的模板开始工作;

材料数据是模拟的关键,参考资料非常有限。在模拟之前,用户必须仔细研究CDCA材料;

CDCA 的所有功能都集成到一个独立的界面中,包括耦合模型。

CDCA 软件用户界面

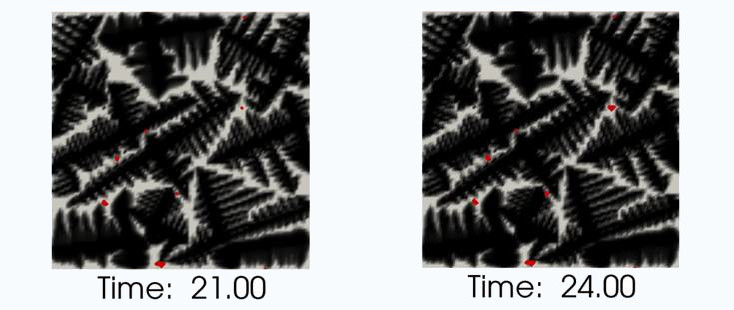

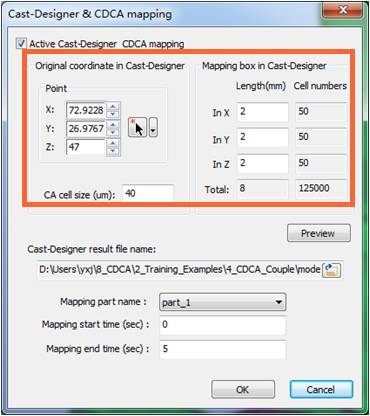

定义CDCA耦合模型: 从宏观模型中获取温度-时间数据,并分配给CDCA模拟。在 CDCA 模型中也可以考虑冷却速率。

耦合到宏观模型

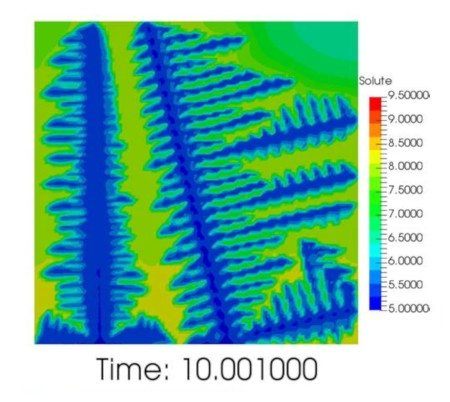

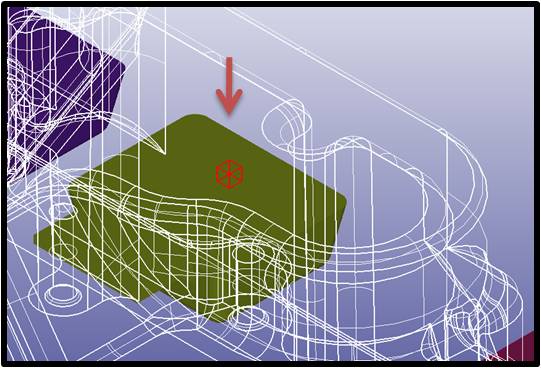

模具与液态金属的反应有时是不可避免的。有些合金是非常活跃的,当铸造这些合金时,有必要考虑在表面形成的材料层。根据模拟的尺度,在整体的铸件上,采用较大的网格尺寸,用传统的方法模拟凝固过程,并将铸件内不同部位的降温过程‘保存’下来. 在宏观过程计算完成之后, 在指定的区域,根据计算‘保 存’的冷却曲线, 采用CA方法模拟凝固的形核与长大过程. 这种多尺度耦合方法, 在实际应用研究中 具有较大的优势。

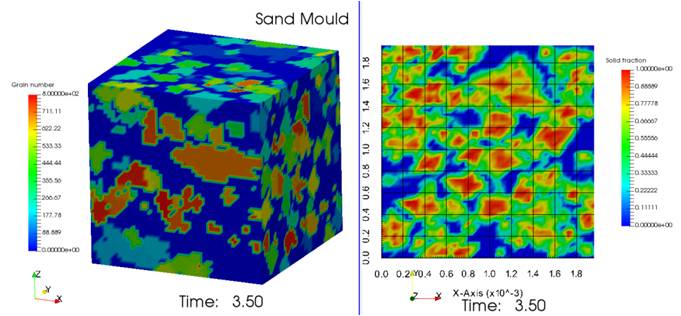

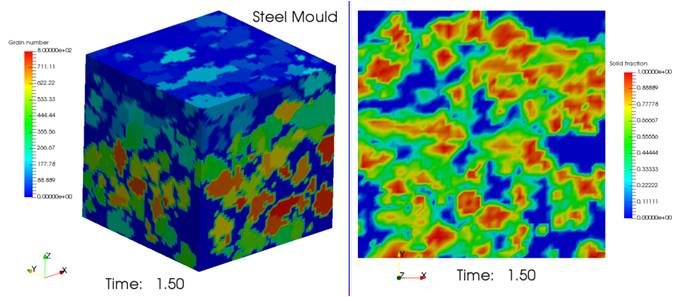

对比不同铸造工艺过程的晶粒组织形貌,在不同的冷却率下:砂模与金属模的晶粒组织形貌。

在Cast-Designer 中,针对完整的铸件,完成一个标准的凝固模拟

- 通常只需要模拟凝固过程

- 得到完整的温度分布并保存下来

检查宏观模型的模拟结果

- 温度分布

- 清楚关键的区域在哪?需要进行 CDCA 分析

- 关键帧中的结果输出应该足够的精确

- 定义过程的开始时间和结束时间

开始时间: 何时启动CDCA耦合计算(应该为全液态)

结束时间:何时停止CDCA耦合计算(应该为全固态)

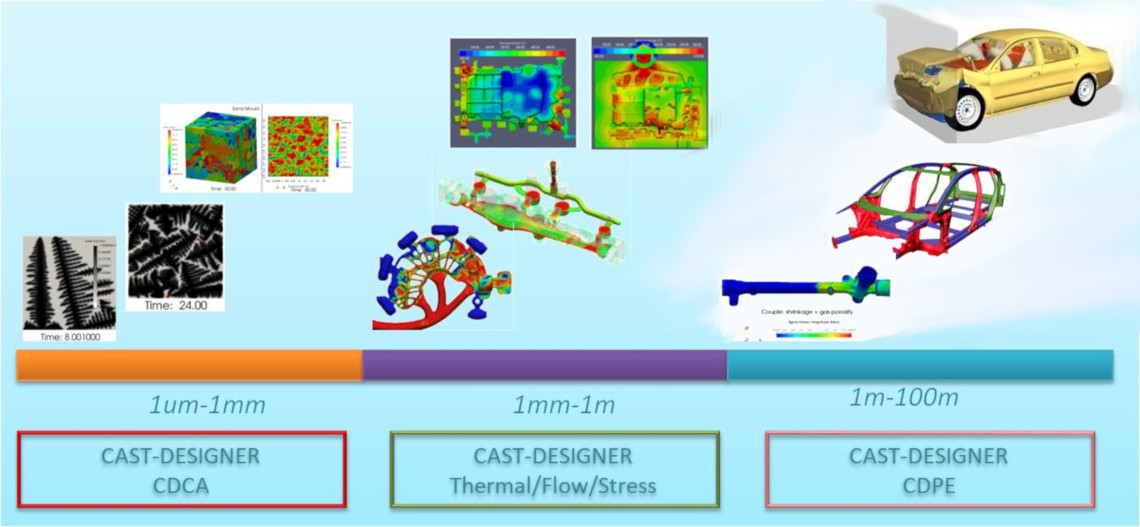

Cast-Designer 铸件全生命周期延伸至多尺度分析

多尺度和多物理场建模和仿真方法是当今分析复杂系统的重要工具。铸件微观组织的演变很难用枝晶尺度或晶粒尺度的单独模拟来定量描述。

可以通过Cast-Designer进行晶粒生长和更详细的微观结构模拟,尺度可以减小到5微米到1毫米。

完整的铸造链