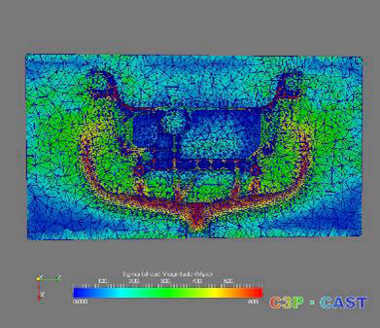

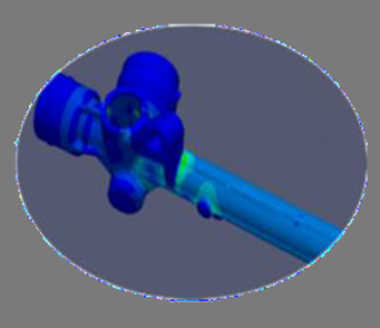

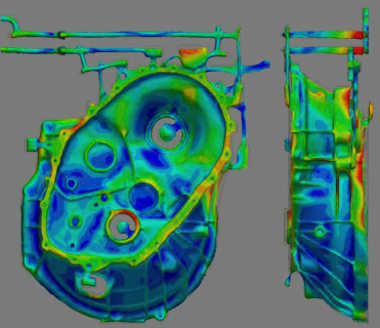

应力和变形分析

Cast-Designer 能够轻松胜任全场耦合模拟,包括热场,流场,应力场的三场耦合。应力模拟中支持热应力和机械应力的计算,准确预测铸件的残余应力分布和最终的应力变形。

应力分析结果

- 变形与位移

- 变形补偿

- 应力矢量

- 有效应力

- 应变

- 疲劳

- 热裂 (…)

使用应力模块,用户还能实现如下目标:

- 铸件和模具的应力应变分布结果

- 铸件变形和翘曲

- 铸件和模具在冷却过程中出现的间隙

- 铸件的弹性变形(回弹)

- 热裂风险区域

- 模具寿命评估

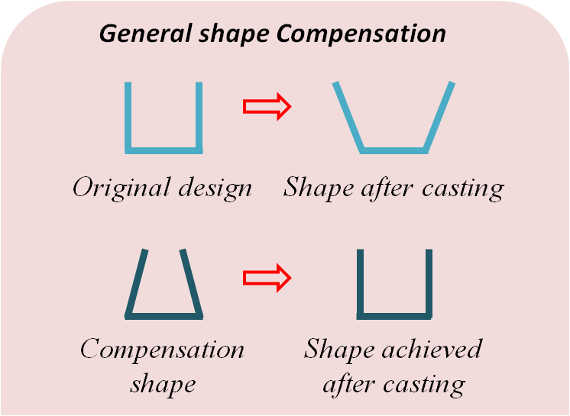

Cast-Designer 应力模块能够准确预测零件凝固冷却之后的尺寸变化,包括不均匀缩水,翘曲变形,提前预判产品尺寸超差程度与风险

- 更好的铸件设计: 帮助产品工程师设计更好的铸件产品

- 更好的模具设计: 帮助模具设计师在模具上进行变形补偿修正,以缩小尺寸超差,减少废品比例

- 提升铸件品质: 通过准确预测铸件的变形量和尺寸超差,从而提高铸件尺寸精度,提高成品率

- 节约时间: 节约模具开发和调试时间

- 节约成本: 提高试模成功率,从而大幅度节约因为模具调试而产生的费用成本

- 提高效率: 高品质的铸件,更低的成品,重新定义企业竞争力

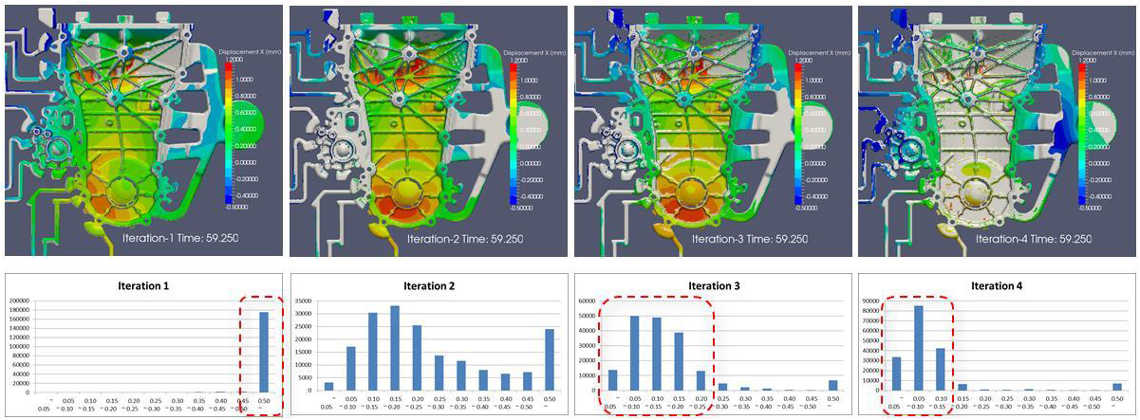

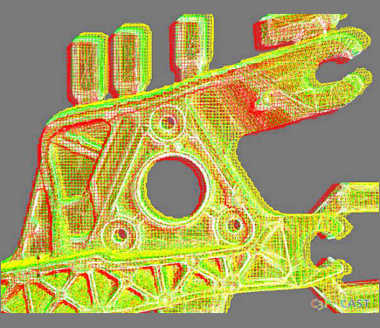

- 在 Cast-Designer 中, 变形补偿求解器 (DCS) 能够基于变形计算自动补偿模具造型。

- 在 DCS 模块中, 支持用户选择一组传感器控制点用来探测和控制局部的变形量。

- 采用自动循环迭代的计算方式,计算铸件的变形量,并输出用户指定区域的变形量。

- 变形补偿的结果能输出并应用到其他CAD系统中进行后续的CAD工作,该功能在业界属于首创。

经过第一次循环计算,大部分区域的变形量都大于0.8mm,而产品平面度要求为小于0.5mm。经过四次循环迭代计算后,铸件的平面度控制在0.05到0.15mm之间,达到了100%质检要求

热裂风险

高压铸件变形

补偿造型和原始造型

实际产品

低压铸件变形量